Production de boulettes : augmenter la production avec un formage et une hygiène cohérents

Fixez des objectifs pratiques pour la production de boulettes avant de vous développer

Dans la production commerciale de raviolis, une mise à l’échelle réussie consiste moins à « faire plus » qu’à maintenir les indicateurs de qualité clés stables tandis que la production augmente. Le moyen le plus fiable d'éviter le gaspillage, les reprises et les réclamations des clients consiste à définir des objectifs qui peuvent être mesurés sur la ligne et audités lors d'un test d'acceptation en usine.

Des mesures de qualité directement corrélées au profit

- Tolérance de poids à la pièce (par exemple, « cibler 30 g, garder la majorité dans une bande étroite ») pour contrôler le coût des aliments et la conformité des emballages.

- Intégrité du joint et taux de fuite (particulièrement important pour les boulettes de soupe) pour éviter les pannes de cuisson à la vapeur et les bris dus au gel.

- Consistance de l'épaisseur de l'enveloppe pour stabiliser la morsure et réduire les taux d'éclatement pendant la cuisson.

- Temps de changement entre les SKU (échanges de moules, nettoyage, réinitialisation) pour protéger un rendement horaire efficace.

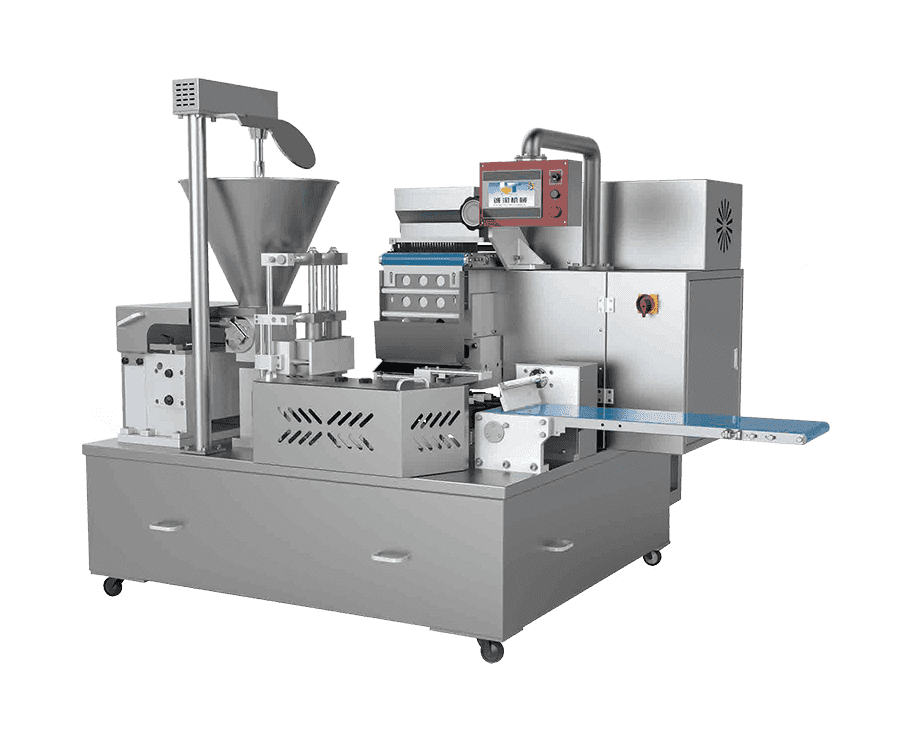

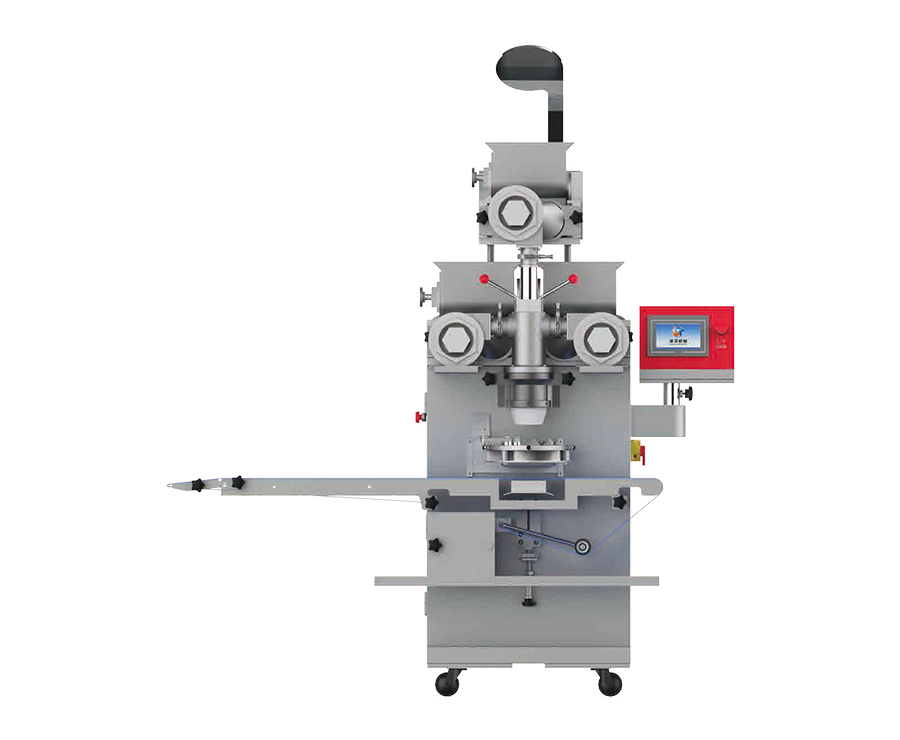

Une fois ces cibles définies, vous pouvez les mapper aux capacités des équipements. Par exemple, si vous exécutez plusieurs formes et tailles au cours d'une semaine, la sélection d'une plate-forme de formage prenant en charge les changements de moules peut réduire la duplication de capital tout en gardant votre portefeuille de références flexible. Sur les lignes multi-produits, une machine de formage conçue pour le remplacement de moules, comme la Machine automatique de boulettes/boulettes de soupe ST-770 - est souvent un moyen pratique de standardiser la production de boulettes sans s'engager dans une machine distincte pour chaque forme.

Contrôlez les variables qui déterminent le rendement : pâte, remplissage et température.

Dans la production de boulettes, la plupart des « pertes mystérieuses » proviennent d’un petit ensemble de variables contrôlables. Lorsque ceux-ci sont gérés, les rebuts et les temps d'arrêt diminuent, et votre ligne devient suffisamment prévisible pour planifier la main d'œuvre, la livraison des matières premières et la capacité de congélation.

Manipulation de la pâte qui permet un formage stable

- Maintenez une hydratation et un temps de repos constants de la pâte pour éviter que l'emballage ne se déchire ou ne s'étire trop pendant le formage.

- Maintenez l'absorption de la farine stable en contrôlant l'humidité de la pièce et en utilisant un protocole de mélange standardisé (temps de mélange, segments de vitesse et taille du lot).

- Alimentez la pâte à une plage de température stable pour réduire la dérive d’épaisseur, surtout si votre objectif de rendement est élevé.

Stabilité de remplissage qui empêche le blocage et les fuites

- Standardisez la taille de la mouture et la longueur des particules (par exemple, brins de ciboulette, coupes de chou) afin que la garniture se dépose en douceur et scelle proprement.

- Pour les boulettes de soupe, contrôlez la prise et la température de la gélatine afin que le composant de la soupe reste stable pendant le formage ; l'objectif est de former sans maculage ni réchauffement, ce qui réduit la « rétention de soupe ».

- Suivez la température de remplissage et le temps de maintien pour réduire la dérive du goût et le risque microbiologique sur les longs tirages.

Lorsqu’il s’agit de boulettes de soupe, la gestion thermique devient un levier de qualité et non un élément de commodité. Une machine de formage qui utilise une stratégie de refroidissement conçue pour protéger le goût, telle qu'une approche de recyclage de l'eau froide, aide à réduire les changements de qualité liés à la chaleur lors de cycles de production prolongés de boulettes.

Choisissez une technologie de formage qui correspond à votre gamme de produits et à vos besoins en matière de tolérance

Toutes les machines de formage automatiques ne se comportent pas de la même manière dans des conditions de production réelles. La question la plus importante est de savoir si le principe de formage peut maintenir le poids, l'épaisseur et le taux de remplissage stables à mesure que la vitesse change, que les opérateurs changent et que les matières premières varient légèrement d'un lot à l'autre.

Ce qu'il faut évaluer lors d'un essai en direct

| Article d'essai | Que mesurer | Pourquoi c'est important |

|---|---|---|

| Répétabilité du poids | Peser les échantillons lors des changements de vitesse et après l'échauffement | Contrôle le coût des aliments et le respect du poids des emballages |

| Qualité du joint | Taux d’éclatement/fuite après étuvage et après congélation | Protège le rendement et l’expérience client |

| Stabilité du changement | Il est temps d'échanger les moules et de retrouver les spécifications | Détermine la sortie effective sur les plannings multi-SKU |

| Nettoyabilité | Accès aux pièces et coins en contact avec le produit | Réduit le temps d’assainissement et réduit le risque de contamination |

Si vous utilisez à la fois des boulettes standard et des boulettes de soupe, recherchez une approche de formage conçue pour une alimentation quantitative et un contrôle synchronisé. En termes pratiques, cela réduit la dérive du taux de remplissage et permet un équilibre constant entre l'emballage et le remplissage tout au long des longs cycles de production, ce qui est essentiel pour la production de boulettes où les attentes des clients sont sensorielles et immédiates.

Pour les acheteurs comparant plusieurs plates-formes de formage, il peut être utile d’examiner une catégorie de formage plus large pour comprendre les options et les points d’intégration. Voir le gamme de machines de formage pour évaluer comment un formeur de boulettes s'adapte aux autres équipements de façonnage et de formage sur l'aménagement de votre site.

Planifier la production en utilisant la capacité de l'équipement, et non des hypothèses

La production horaire effective est toujours inférieure à la capacité nominale en raison des changements de production, du nettoyage, des micro-arrêts et des contraintes en amont (mélange, découpe, préparation du remplissage). Une méthode de planification fiable consiste à convertir la capacité en un « débit programmé » conservateur à l’aide d’un facteur d’efficacité.

Un modèle simple de planification des capacités

- Commencez par la capacité de la machine (pièces/heure) pour votre type de produit exact.

- Appliquez un facteur d'efficacité adapté à votre réalité opérationnelle (de nombreuses usines commencent avec 70 à 85 % jusqu'à ce que l'équipe se stabilise).

- Confirmer les contraintes amont et aval (mélange des lots, préparation remplissage, chargement en barquette, surgélation, étuvage, conditionnement).

- Testez les changements de stress : plus vous exécutez de SKU par équipe, plus les minutes de changement dominent.

À titre d'exemple de la façon d'interpréter les plages de capacité dans la planification réelle de la production de boulettes : une machine de formage évaluée à 4 000 à 8 000 pièces/h pour les raviolis et 4 000 à 6 000 pièces/h pour les boulettes de soupe peut être programmé de manière plus conservatrice en appliquant le facteur d’efficacité et le programme d’assainissement de votre site. Cette approche évite de faire des promesses excessives en matière de ventes ou de sous-dimensionner les processus en aval comme la congélation et l'emballage.

Hygiène, matériaux et conception de maintenance : là où de nombreuses lignes échouent

Lorsque la production de boulettes augmente, le temps d’assainissement et l’accès à la maintenance deviennent les principaux facteurs de disponibilité. Les acheteurs se concentrent souvent d’abord sur la production ; cependant, le coût opérationnel d'une mauvaise nettoyabilité se manifeste généralement en quelques semaines par des lavages plus longs, davantage de défauts liés aux résidus et une usure mécanique accrue.

Concevoir des éléments qui réduisent les temps d'arrêt et les risques

- Matériaux en contact avec les aliments qui résistent à la corrosion et simplifient le nettoyage (l'acier inoxydable est généralement préféré pour des performances d'hygiène à long terme).

- Pièces accessibles en contact avec le produit pour minimiser les « angles morts » où le remplissage peut s'accumuler.

- Contrôle stable du formage et de l'alimentation pour réduire les contraintes mécaniques et maintenir la structure du produit cohérente sur de longues séries.

- Stratégie de lubrification qui soutient la durée de vie et réduit les arrêts imprévus.

Dans la pratique, donner la priorité à la construction hygiénique et à la contrôlabilité soutient à la fois la sécurité alimentaire et une qualité sensorielle constante. Par exemple, une machine de formage construite avec Acier inoxydable 304 et conçu pour un nettoyage plus facile peut réduire le travail d'assainissement et raccourcir le temps nécessaire pour revenir aux spécifications après un lavage.

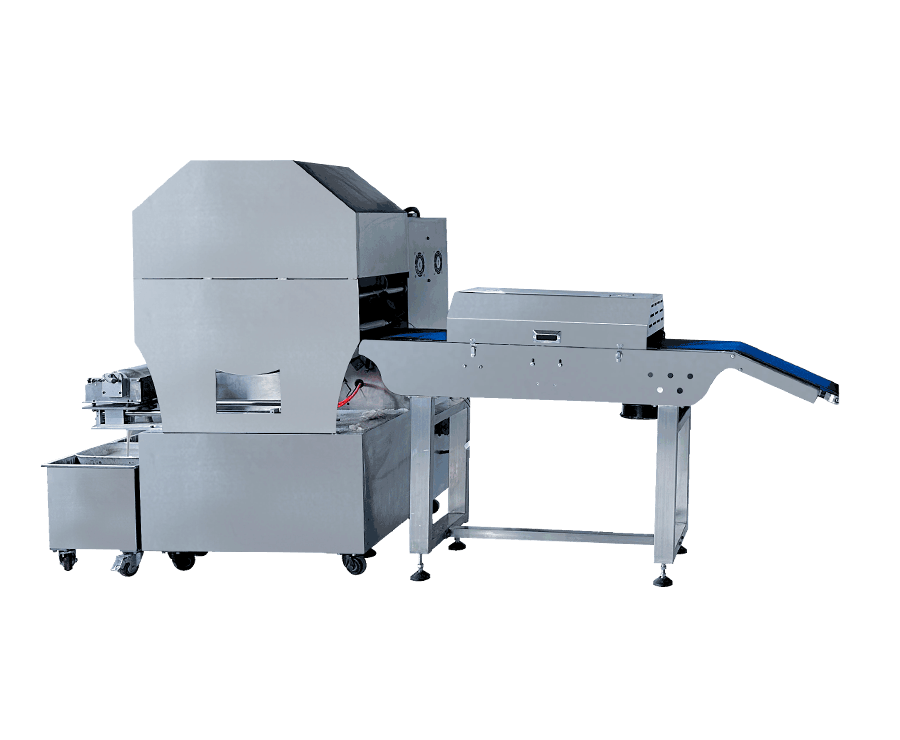

La préparation en amont affecte également l’hygiène et la stabilité. Si vous optimisez le flux de production complet de boulettes (mélange, découpe, broyage), l'examen des équipements de préparation compatibles peut vous aider à normaliser les entrées d'un lot à l'autre ; voir options d'équipement de préparation comme référence pour l’équilibrage des lignes et la planification de l’assainissement.

Où le ST-770 s'intègre dans une ligne de production de boulettes évolutive

Une voie de mise à l'échelle courante consiste à automatiser d'abord l'étape de formage, puis à éliminer systématiquement les goulots d'étranglement en amont (préparation de la pâte et de la garniture) et en aval (cuisson à la vapeur/congélation/emballage). Dans ce contexte, un formeur de boulettes doit être évalué non seulement pour son rendement, mais aussi pour sa facilité d'intégration dans votre espace, vos services publics et votre routine d'assainissement.

Spécifications pertinentes pour la planification du site

- Gamme de produits : 15 à 60 g le poids unitaire prend en charge les tailles de SKU commerciales courantes.

- Empreinte au sol et manutention : les dimensions et le poids de la machine doivent être vérifiés par rapport à la largeur des allées, aux points de drainage et à l'accès au nettoyage.

- Utilitaires : vérifiez la tension et la consommation électrique pour éviter les changements électriques de dernière minute pendant l'installation.

- Flexibilité opérationnelle : le remplacement des moules prend en charge plusieurs formes et contribue à réduire les coûts d'approvisionnement pour les opérations multi-SKU.

Le ST-770 se positionne comme une plate-forme multifonctionnelle de formage de boulettes et de boulettes de soupe, avec des réglages réglables par l'opérateur (vitesse et paramètres de formage associés) et une approche de refroidissement destinée à réduire l'impact du goût pendant la production. Pour les usines qui développent leur production de boulettes, ces caractéristiques peuvent être utiles lorsque vous avez besoin d’une production constante sur des périodes de travail plus longues et de changements de produits fréquents.

Si vous souhaitez valider l'ajustement de votre pâte et de votre garniture spécifiques, l'étape suivante la plus productive est un essai ciblé utilisant votre propre recette et un court test de changement de SKU. Les détails du produit et les paramètres de base sont disponibles sur le Page produit ST-770 , qui peut également être utilisée comme liste de contrôle pour l’alignement des devis.

Liste de contrôle de mise en service pour stabiliser la production de boulettes au cours des 30 premiers jours

Même les équipements les plus performants ne fonctionnent pas correctement si la mise en service est précipitée. Un processus de démarrage structuré peut stabiliser rapidement la production et réduire la dépendance de l’opérateur.

Des actions de mise en service immédiatement rentables

- Verrouillez une fiche de recette standard (hydratation de la pâte, temps de repos, granulométrie de remplissage, température de remplissage) et entraînez-vous à celle-ci.

- Créez des « échantillons en or » pour chaque SKU (poids cible, sensation d'épaisseur d'emballage, apparence du joint) afin de réduire les jugements subjectifs.

- Documentez les étapes de changement avec des photos, y compris la séquence d'échange de moules et les points d'assainissement.

- Établissez une cadence de maintenance préventive (nettoyage des points d'accès, contrôles de lubrification, inspection des fixations) et conservez les pièces de rechange sur site pour les composants d'usure.

- Suivez quotidiennement trois chiffres : production prévue par rapport à la production réelle, les trois principales raisons d'arrêt et les catégories de défauts/rebuts.

Un cycle de mise en service bien géré produit généralement un résultat mesurable : une qualité stable à votre débit programmé et une liste claire des contraintes restantes de la ligne (préparation, chargement des barquettes, cuisson vapeur/congélation ou emballage). Cela crée une feuille de route rationnelle pour la prochaine étape d'investissement, plutôt que de réagir aux goulots d'étranglement quotidiens.

English

English Español

Español Français

Français русский

русский عربى

عربى

Contactez-nous